Differenze tra le versioni di "Esempio di gestione della produzione"

(→Movimento di Impegno Materia Prima) |

m (una versione importata) |

(Nessuna differenza)

| |

Versione attuale delle 18:48, 10 apr 2020

![]() Le funzioni presenti nel modulo produzione di SIGLA® consentono una sequenza di fasi produttive che iniziano con l'impegno della materia prima, proseguono con il relativo carico e lo scarico del prodotto finito.

Le funzioni presenti nel modulo produzione di SIGLA® consentono una sequenza di fasi produttive che iniziano con l'impegno della materia prima, proseguono con il relativo carico e lo scarico del prodotto finito.

Tali fasi possono essere illustrate attraverso un semplice esempio nel quale è possibile comprendere come definire una distinta base e una commessa di lavorazione, che rappresentano i due elementi fondamentali per implementare il ciclo produttivo.

Supponiamo che gli articoli di magazzino che sono necessari alla definizione della distinta base siano già definiti nell' anagrafica di magazzino.

Indice

Definizione di una distinta base

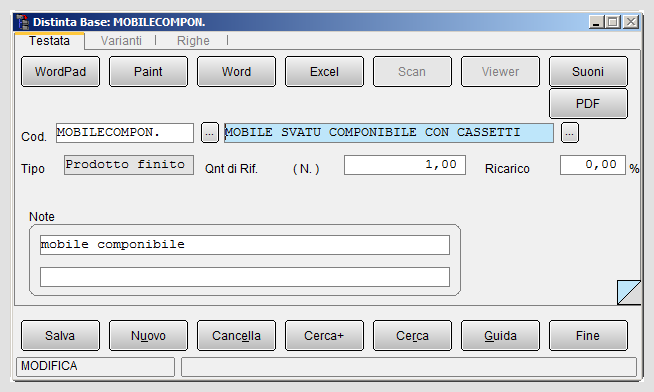

Vediamo come definire la distinta base, che indichiamo con il codice MOBILECOMPON., per la lavorazione del prodotto finito MOBILE SVATU COMPONIBILE CON CASSETTI.

Nella figura 1 è mostrata la prima finestra, nella quale è definita la testata della distinta. Il codice e la descrizione sono recuperati dall'anagrafica articoli. Infatti ogni distinta base deve essere definita nell'anagrafica articoli con tipologia opportuna. Il campo Tipo riporta appunto la tipologia indicata in anagrafica e non risulta editabile. Si immette la quantità e se necessario la percentuale di ricarico.

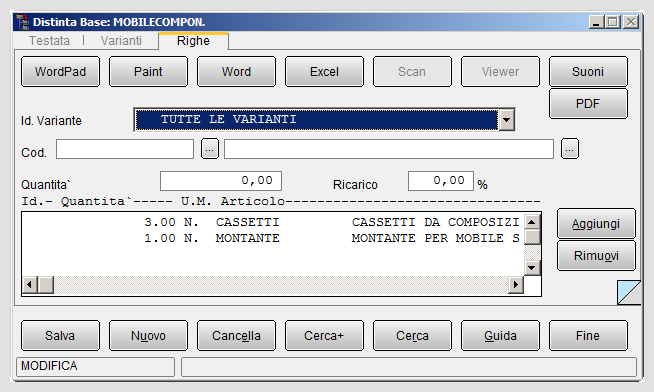

Nella figura 2 è mostrata la pagina Righe dove sono elencati i componenti della distinta. Si tratta di una scheda tecnica di lavorazione, in cui devono essere riportati tutti i materiali: materie prime, semilavorati, ecc necessari per la produzione del prodotto finito.

Definizione di una distinta a più livelli

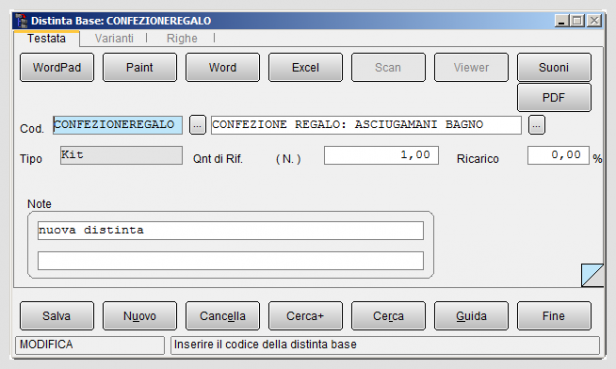

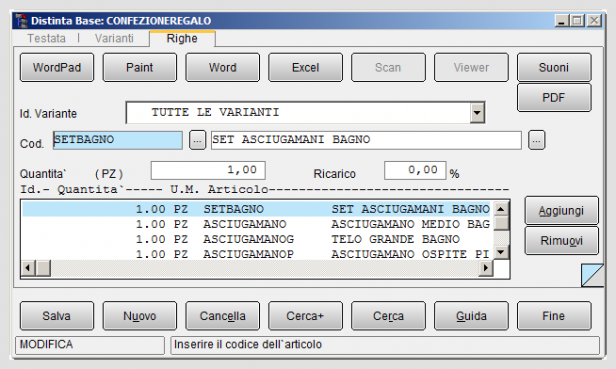

Vediamo la creazione di una distinta base (CONFEZIONE REGALO: ASCIUGAMANI BAGNO), i cui componenti sono: un prodotto finito e una distinta base (SET ASCIUGAMANI BAGNO).

Evidenziamo il componente SET ASCIUGAMANI BAGNO dell’articolo CONFEZIONE REGALO: ASCIUGAMANI BAGNO è a sua volta una distinta base.

Dopo questa prima operazione definiamo la commessa di lavorazione COMMESSA, attraverso la quale sarà possibile determinare la quantità di prodotto finito da produrre per soddisfare la richiesta del cliente.

Definizione di una commessa di lavorazione

Supponiamo di creare una commessa con materie prime e prodotti finiti senza particolari gestioni[1].

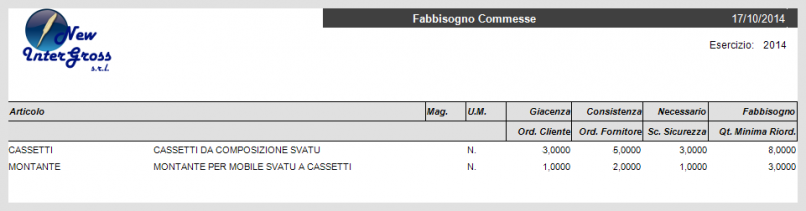

In questa fase può essere utile eseguire la stampa del Fabbisogno Commesse, per programmare gli acquisti delle materie prime o semilavorati, tenendo conto delle giacenze, delle scorte di sicurezza e dei punti di riordino. Contemporaneamente è possibile programmare gli acquisti sulla base degli ordini clienti ricevuti.

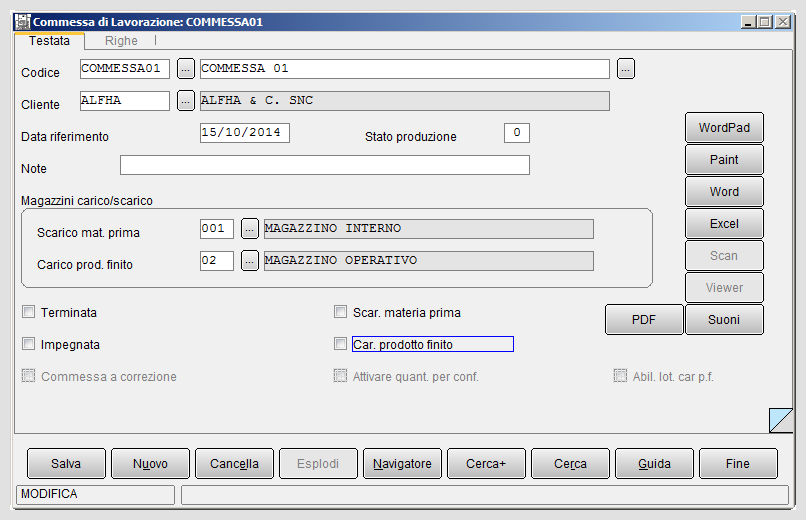

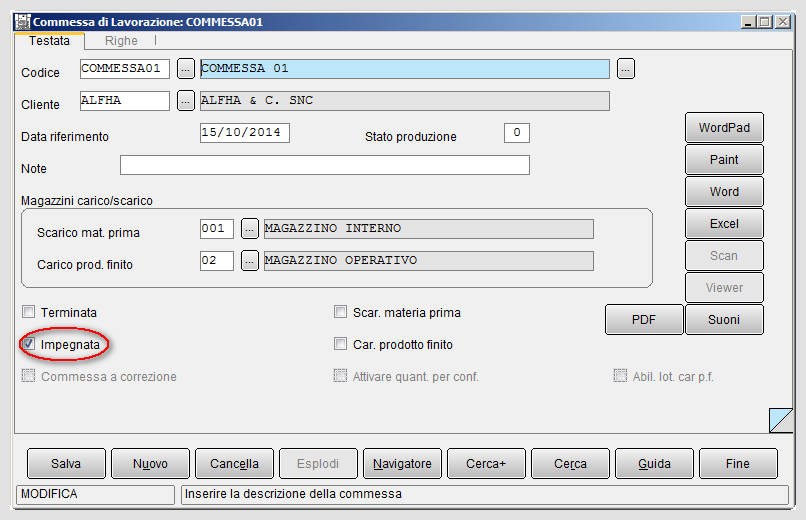

La distinta base e la commessa di lavorazione associata rappresentano gli aspetti formalizzati del processo produttivo.Nella pagina Testata vediamo i dati di riferimento della commessa di lavorazione.

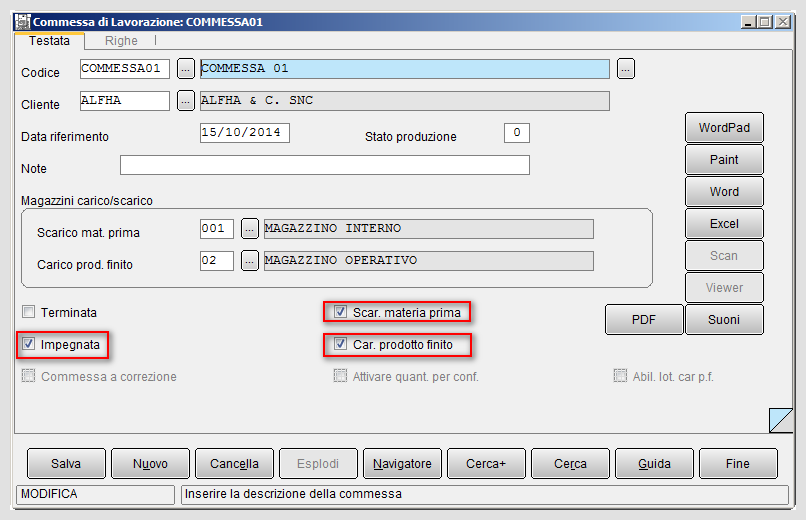

Dopo aver inserito codice e descrizione, viene selezionato un codice cliente ALFHA, la materia prima verrà prelevata dal magazzino 01 e il magazzino di carico del prodotto finito è codificato con codice 02.Lo stato di produzione in fase di generazione della commessa è zero (0); questo campo viene valorizzato nelle fasi successive.

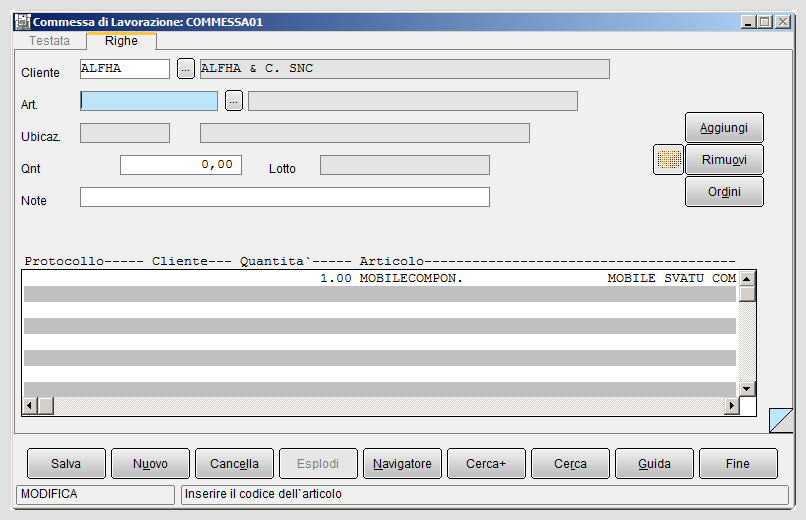

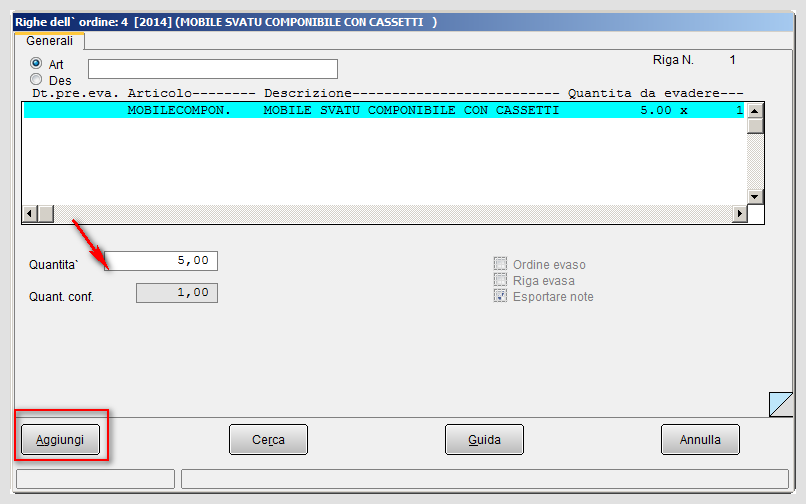

Commessa di lavorazione da ordini clienti

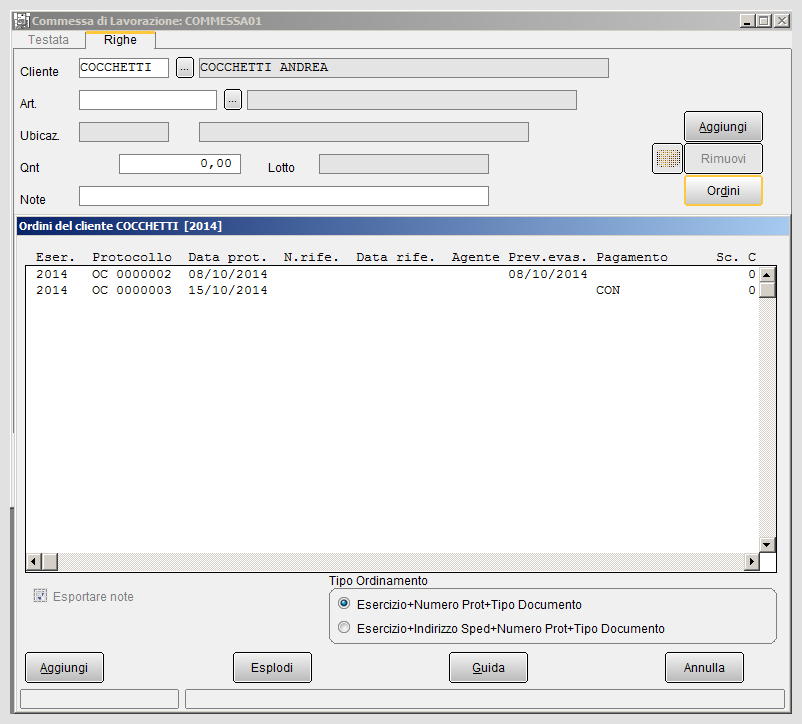

E' possibile importare i componenti della commessa dagli ordini intestati al cliente[2], per utilizzare questa possibilità occorre agire sul tasto ORDINI, posto nel lato destro della maschera, mostrata nella figura 8.Alla pressione del bottone sono visualizzati tutti gli ordini intestati al cliente. Sarà possibile selezionare la riga relativa ad un ordine e dopo premendo sul pulsante Esplodi, si accede alla maschera delle singole righe dell'ordine (il dettaglio dell'ordine stesso), solo le righe di ordine relative a distinte base possono essere importate nella commessa.

Qui possiamo confermare o meno la quantità dell'ordine e per il quale generare la commessa di lavorazione, con Aggiungi definiamo la riga della commessa. Rientriamo nella finestra di definizione della stessa e con il bottone Salva registriamo i dati. Procediamo adesso con la fase successiva di impegno della materia prima.

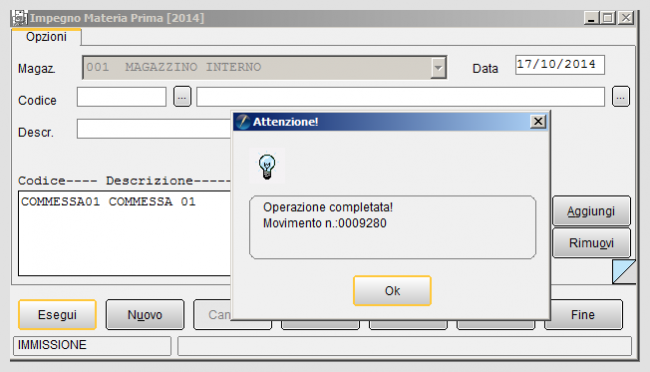

Movimento di Impegno Materia Prima

L'operazione Impegno Materia Prima genera una serie di movimenti di magazzino che definiscono come "occupata" la quantità di materia prima da inserire nel processo produttivo.

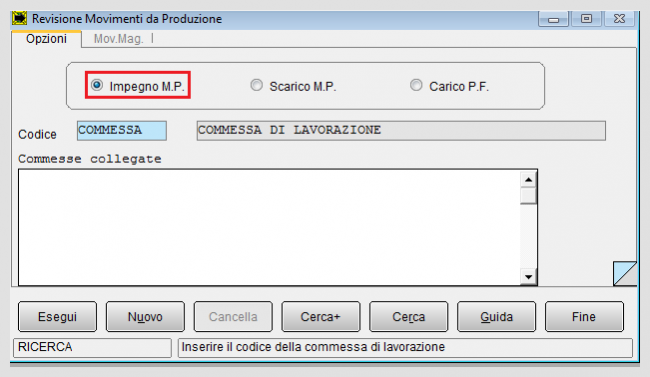

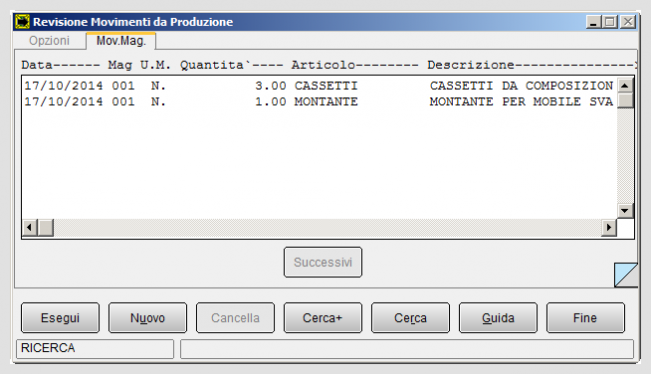

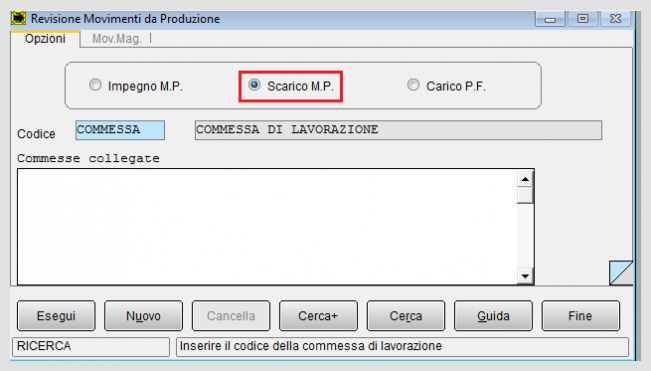

A questo punto utilizzando la funzione revisione dei movimenti di magazzino del modulo Prod è possibile ottenere una visualizzazione dei movimenti di magazzino generati dalla funzione di impegno. E' sufficiente accedere a tale funzione e selezionare sulla pagina Opzioni il codice della commessa appena impegnata, spuntando poi, nella medesima pagina, l'opzione opportuna: Impegno M.P., Scarico M.P., Carico P.F..

A questo punto premendo il tasto Esegui, i movimenti che sono stati generati mediante la causale di IMPEGNO, inserita in Configurazione/Applicazione/Dati Standard#2 alla pagina Prod/Per, sono visualizzati nella maschera successiva. Questi possono essere visualizzati e eventualmente modificati attraverso un semplice doppio click. Un altro modo di visualizzare e modificare tali movimenti è di utilizzare l'ambiente Revisione Movimenti nel menù Magazzino.

In seguito all'operazione di impegno la commessa viene contrassegnata come impegnata: essa non potrà essere più selezionata in altre fasi di impegno (vedi figura 13).

La stessa commessa non sarà più visibile nell'elenco della stampa Fabbisogno commessa.

Procediamo adesso con lo scarico delle materie prime dal magazzino.

Movimento di Scarico Materia Prima

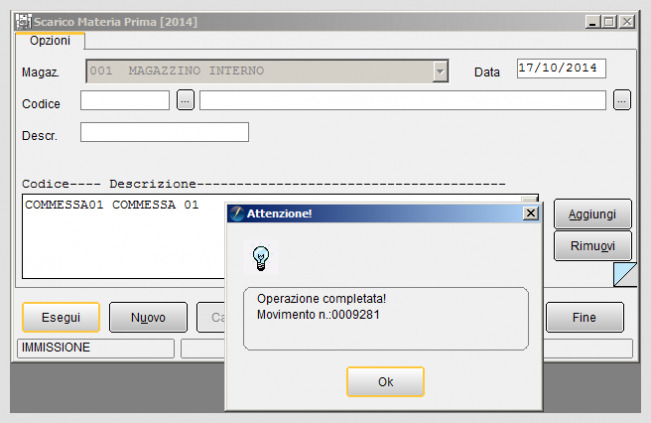

Durante l'operazione di scarico delle materie prime, le stesse materie prime vengono prelevate fisicamente dal magazzino per essere immesse nel processo di produzione.Come si può vedere nella figura sotto, si seleziona la commessa di interesse, in riferimento al magazzino di scarico, indicato nella maschera di definizione della commessa stessa.

In seguito allo scarico è possibile revisionare i movimenti di magazzino generati e registrati nell’archivio (MOVIMAG) attraverso la funzione presente nel menù Prod dell'applicativo.

Nella pagina Opzioni attiviamo l'opzione Scarico M.P..

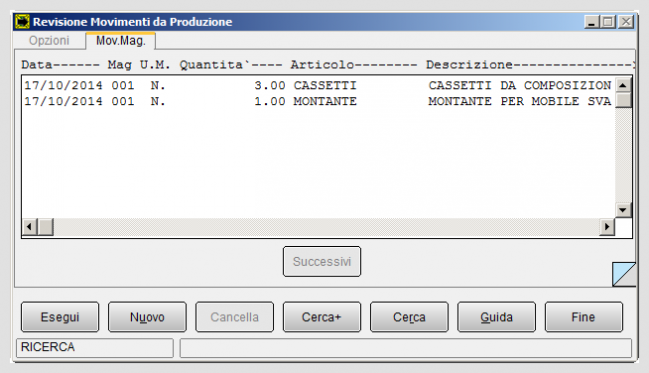

Gli "scarichi" sono movimenti di magazzino "standard" che possono essere visualizzati e modificati anche attraverso le normali funzionalità della gestione magazzino.

All'interno della finestra di revisione per ogni singolo articolo da scaricare viene inserito il codice di magazzino, ad esempio, 001 (come è stato indicato in fase di definizione della commessa, vedi figura 6 ) e la quantità necessaria, rispettivamente 3 per l'articolo CASSETTI e 1 per l'articolo MONTANTE, come indicato anche nel report di stampa del fabbisogno commesse.

A questo punto giungiamo alla fase conclusiva del ciclo produttivo: il carico del prodotto finito.

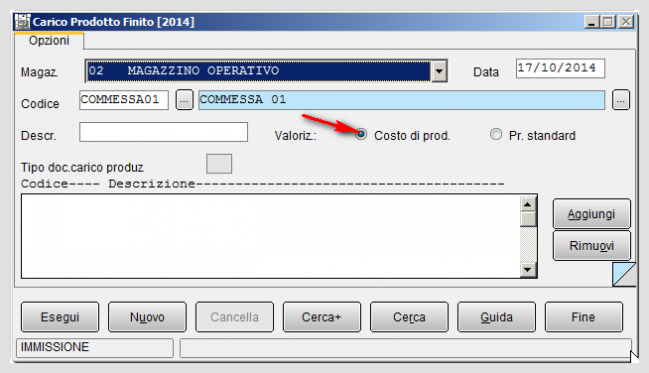

Movimento di Carico Prodotto Finito

Il prodotto finito MOBILE SVATU COMPONIBILE CON CASSETTI viene caricato nel magazzino, ad esempio con codice 02, come indicato nella commessa.

Il prodotto finito deve essere valorizzato. Nella maschera sono presenti due opzioni. Nell'esempio è stata accesa l'opzione Costo di prod per la relativa valorizzazione.

|

Per i dettagli vedi la voce Carico del prodotto finito. |

Il prodotto finito ottenuto dalla commessa di lavorazione COMMESSA01 può a questo punto essere inviato al cliente intestatario della commessa (il cliente ha inviato un ordine), oppure essere selezionato per eseguire eventuali azioni di vendita. Questo accade nel caso di commessa di lavorazione non intestata ad un cliente, ma eseguita per rifornire il magazzino.

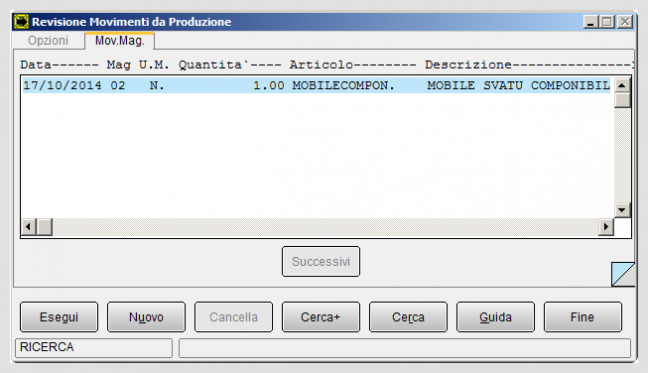

Le figura 18 mostra i movimenti di magazzino generati dal carico, infatti nella maschera è stata attivata la voce Carico P.F..

Nella finestra di visualizzazione dei movimenti notiamo che è stato indicato il magazzino per il carico VEN e la quantità prodotta per l'articolo PROVA è pari a 5 kg e PROVA3 è pari a 2 kg.

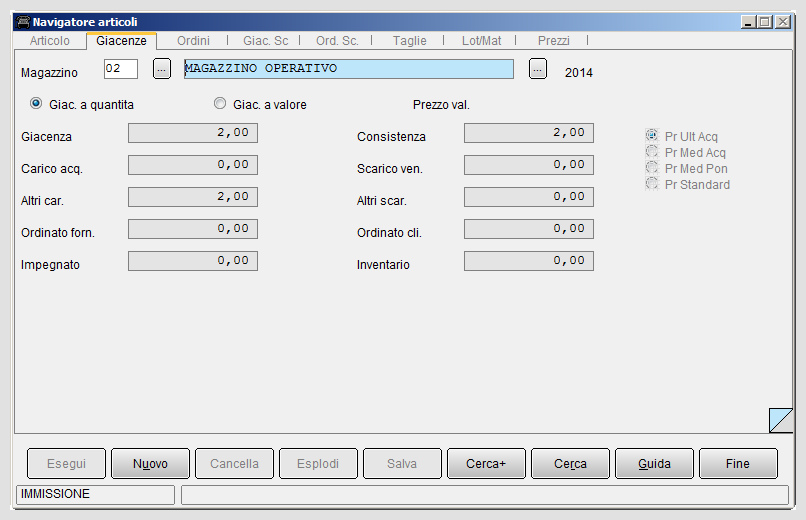

E’ possibile verificare la presenza dei pezzi indicati nella commessa all’interno del magazzino ricorrendo agli usuali strumenti di visualizzazione messi a disposizione da SIGLA®, come ad esempio il navigatore articoli.

Nella figura 20 vediamo che l’articolo MOBILE SVATU COMPONIBILE CON CASSETTI presenta una giacenza di 2 pezzi sul magazzino 02, come è stato indicato sulla commessa di partenza.

Apriamo a tal punto di nuovo la finestra di definizione della commessa.

Come mostrato nella figura sopra, possiamo vedere che tutte le fasi operative sono state correttamente portate a termine: gli indicatori della produzione impegnata, scarico materia prima e carico prodotto finito sono tutti selezionati come attivi.

Note

- ↑ E' possibile creare commesse di lavorazione che hanno ad oggetto delle distinte base gestite a lotti, oppure distinte base per le quali è stato emesso un ordine cliente.

- ↑ Non è assolutamente necessario intestare la commessa ad un cliente, si può produrre merce anche per ripristinare le scorte di magazzino in attesa di future vendite.

Voci correlate

Anagrafica articoli

Causale di magazzino

Configurazione

Distinta base

Giacenza

Movimenti di magazzino

Navigatore articoli