Modulo produzione

La produzione è l'insieme delle operazioni che portano alla creazione di uno o più prodotti finiti, partendo da materie prime o semilavorati attraverso un processo di trasformazione con l'impiego di macchinari, tecnologie e personale specializzato.

| Modulo Produzione | |||||||

|---|---|---|---|---|---|---|---|

| |||||||

| |||||||

L'azienda di produzione è organizzata in modo da poter gestire le varie fasi del ciclo produttivo, dall'acquisto delle materie prime e dei semilavorati, alla manutenzione degli impianti e dei macchinari, per finire, con la vendita del prodotto finito (o servizio).

Per rendere più efficiente il processo produttivo, è necessario un adeguato sistema informativo, che fornisca i dati necessari a mantenere sotto controllo, le singole fasi del processo e consenta un'ottimizzazione delle varie operazioni.

SIGLA® offre all’utente una gestione della produzione semplice e funzionante. Il modulo produzione per poter ottimizzare le proprie funzionalità dovrà legarsi col modulo gestione di magazzino.

Lo strumento basilare, per elaborare un processo di lavorazione, è la definizione delle distinte base; si prosegue con le fasi di verifica delle giacenze dei materiali e dei semilavorati per giungere fino al carico del prodotto finito in magazzino.

Le funzioni presenti nel modulo produzione sono:

- definizione delle distinte base multilivello;

- stampa esplosione/implosione delle distinte base;

- calcolo dei fabbisogni dal portafoglio ordini clienti con possibilità di definire i criteri di estrazione degli ordini;

- gestione delle partite di produzione con aggancio agli ordini clienti;

- calcolo dei fabbisogni per gruppi di partite di produzione;

- generazione automatica dei movimenti di magazzino per l'impegno della materia prima e lo scarico della stessa in fasi diverse.

Indice

Distinta base

In SIGLA® il ciclo informativo della produzione ha inizio con la definizione della distinta base.

Attraverso la distinta base è possibile associare ad un prodotto finito gli elementi che sono necessari per produrlo.

|

Per approfondire, vedi la voce Distinte base. |

Commesse di lavorazione

La commessa di lavorazione di SIGLA® è lo strumento necessario per sviluppare il processo di avanzamento dei lavori.

Nella commessa sono definite il tipo e le quantità di prodotto che sarà ottenuto al termine dal ciclo produttivo.

La creazione di una commessa di lavorazione, pertanto, rappresenta la prima fase del processo produttivo.

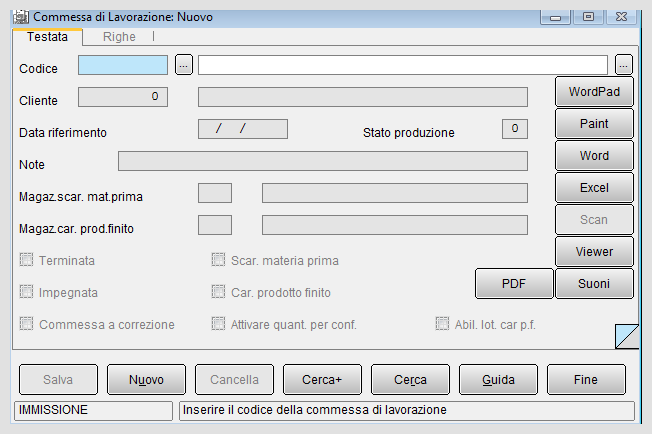

Il menù Commesse di Lavorazione presente nel modulo produzione (alla voce di menù Prod) si compone di due pagine.

La prima è la pagina Testata dove sono inserite informazioni come il codice della commessa, il magazzino da cui prelevare la materia prima, il magazzino in cui caricare il prodotto finito, lo stato di produzione indicato con un numero da 0 a 9 e dove sono attivate alcune opzioni relative ai movimenti di carico/scarico dei magazzini, alla tipologia di articolo gestito a lotti, ecc.

|

Per approfondire, vedi la voce Gestione lotti. |

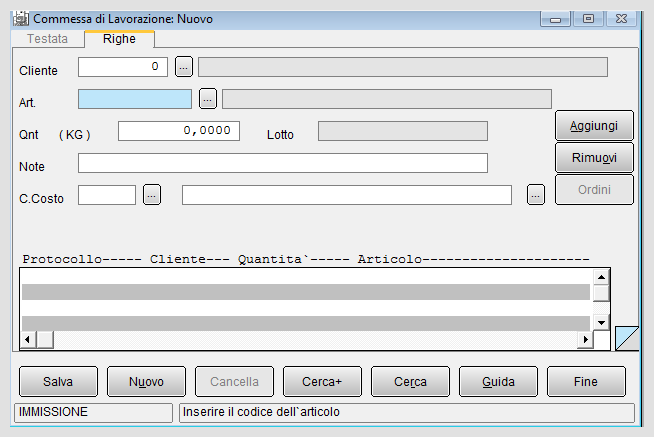

La seconda pagina Righe è dedicata agli articoli/prodotti che derivano dal processo di lavorazione.

In questa finestra vengono indicati il codice e descrizione della distinta base, che è definita come articolo di magazzino. Lo stesso può essere gestito a lotti. In tal caso è necessario attivare l'opzione nella pagine Testata (vedi figura 7) e immettere un nuovo lotto o selezionarlo dall'anagrafica lotti (se non già presenti movimenti di carico per lo stesso lotto)[1].

La distinta può essere recuperata dalla gestione ordini.

|

Per approfondire, vedi la voce Gestione ordini. |

Successivamente alla definizione della commessa possiamo procedere allo scarico componenti e dopo al carico del prodotto finito.

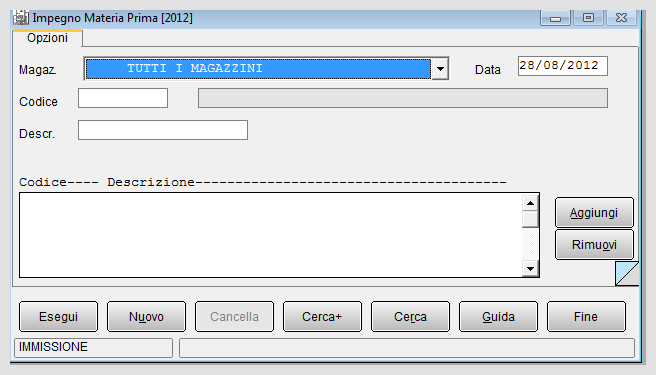

Impegno della materia prima

L' impegno della materia prima di SIGLA® è la fase produttiva in cui la materia prima viene "impegnata". E' possibile controllare che nel magazzino "dedicato" allo scarico della materia prima [2], il cui codice è stato indicato nell'anagrafica della commessa, sia presente la quantità di materia prima necessaria[3]. Questa viene infatti "occupata" in vista della prossima operazione di prelievo dal magazzino.

Di conseguenza il materiale impegnato non viene utilizzato né per altri processi produttivi né per evadere eventuali ordini di vendita.

Tale materia prima, infatti, è fisicamente impiegata in un preciso ciclo produttivo.

Nella figura sotto è possibile vedere la finestra della funzione di impegno: attraverso questa è possibile verificare la presenza del materiale in magazzino, a segnarla come occupata e non selezionabile in successive o altre fasi di impegno.

Una volta eseguita l'operazione, compilando i campi della maschera operativa, il programma rilascia un messaggio con il numero del movimento di impegno eseguito per il magazzino di scarico.

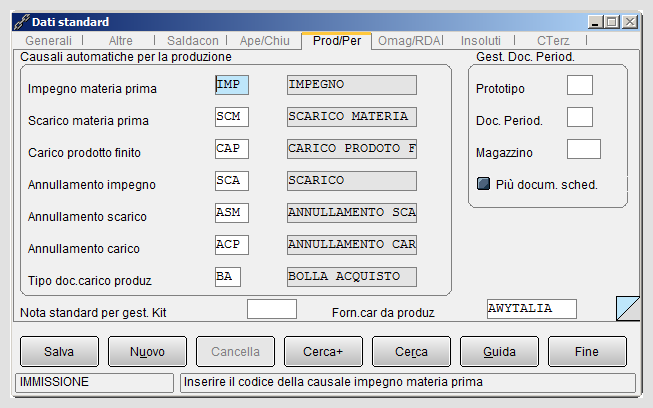

Il movimento di impegno viene generato dal programma con la causale di impegno IMP, indicata in Dati Standard#2, alla pagina Prod/Per.La causale opera con il totalizzatore della consistenza, per l'aumento dell'impegno.

|

Per i dettagli vedi la voce Causale di magazzino: Impegnato. |

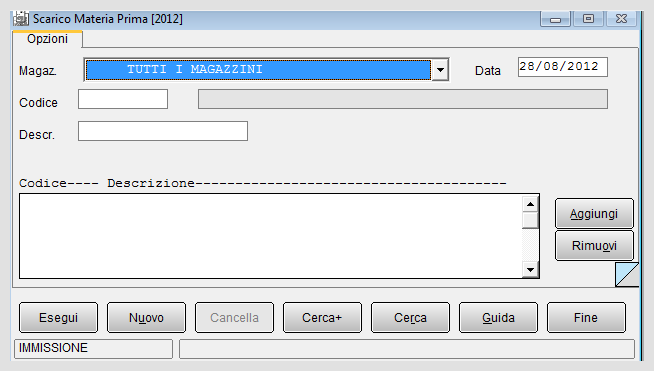

Scarico della materia prima

Lo scarico della materia prima rappresenta il momento iniziale del processo produttivo vero e proprio.

Questa fase è rappresentata dal prelievo fisico del materiale necessario, che era stato precedentemente impegnato, dal magazzino di scarico. Dopo l’avvio dei processi di lavorazione dalle materie prime (o altri elementi) impegnate e scaricate (o uscite dal magazzino) si giungerà alla creazione del prodotto finito.

In questa finestra funzionale è possibile selezionare le commesse che hanno attivato l'opzione Impegnata, che è presente nella pagina Testata della commessa stessa (come si vede in figura 7).

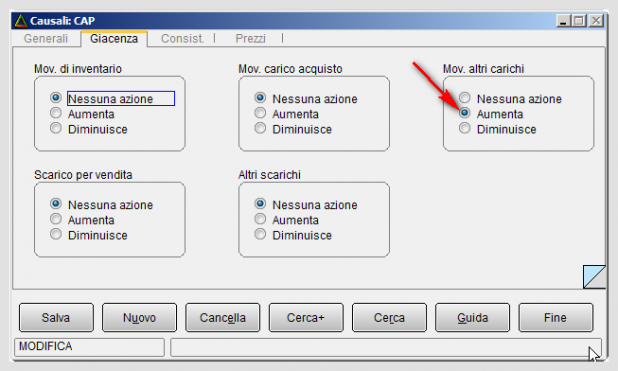

Per le commesse selezionate verrà effettuata l'operazione di carico delle materie prime, generando gli opportuni movimenti di magazzino. La causale di magazzino SCM è stata immessa in Configurazione, come mostrato in figura 10. L'azione di aumento per Altri Scarichi opera con il totalizzazione della Giacenza.

Il programma automaticamente mette il segno di spunta alla voce Scarico materia prima, nella testata della commessa (figura 7).

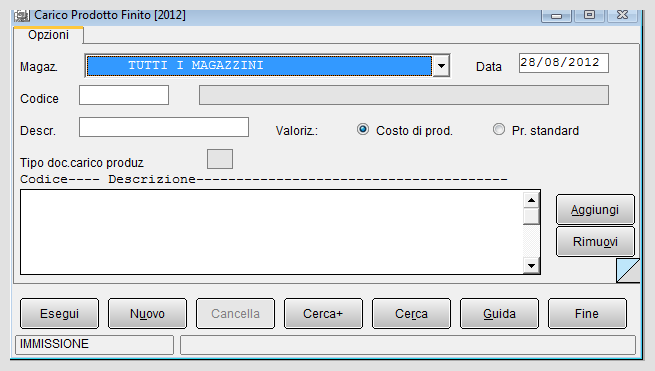

Carico del prodotto finito

Una volta che il processo di lavorazione si è concluso occorre portare i prodotti finiti, in attesa di essere venduti, all'interno dello stesso magazzino per lo scarico o in un altro magazzino.

Questa procedura genera movimenti di carico di magazzino che hanno effetto sulla giacenza, ovvero la quantità di merce presente in magazzino e pronta, per esempio, per essere venduta, viene incrementata.

I movimenti di carico verranno generati in automatico, utilizzando la causale di magazzino, CAP, impostata in Configurazione/Applicazione/Dati Standard#2 pagina Prod/Per (vedi figura 10).

L'azione di incremento di Altri Carichi comporta l'aumento della giacenza del prodotto finito.

Tale operazione deve essere effettuata ricorrendo alla funzione Carico Prodotto Finito presente nel menù Prod, come mostrata in figura 14 sotto.

Questa funzione valorizza il movimento di carico del magazzino: è possibile attribuire un valore economico ai prodotti scegliendo fra due possibilità:

- il costo di produzione unitario viene calcolato sommando il prezzo ultimo acquisto (recuperato dall'anagrafica articoli) e moltiplicato per la corrispondente quantità dei vari componenti.

- il prezzo standard del prodotto finito è quello indicato nella sua anagrafica di magazzino.

Il prezzo ultimo acquisto dell'anagrafica del prodotto finito viene aggiornato dal movimento di carico da produzione solo se lo prevede la corrispondente causale ed il valore inserito corrisponde a quello indicato sul movimento.

|

Per i dettagli vedi la voce Pagina Prezzi delle causali di magazzino. |

Supponiamo che la causale preveda la sostituzione del prezzo ultimo acquisto ed il movimento di carico sia valorizzato con prezzo pari a 800,00 Euro, il prezzo ultimo acquisto in anagrafica diventerà 800,00 Euro se la data del movimento è successiva a quella in anagrafica del prodotto finito stesso.

Solo nel caso che un articolo sia gestito a lotti il movimento viene generato attraverso i documenti.

E', pertanto, necessario impostare nella stessa pagina Prod/Per (vedi figura 10) il codice del tipo documento di acquisto che verrà utilizzato per caricare la merce in magazzino e aggiornare la giacenza. Supponiamo un documento come BOLLA DI ACQUISTO, BA. Inoltre è necessario indicare il codice del fornitore abituale, al quale sarà intestato il documento BA (ad esempio, fornitore AWYTALIA).

Una volta compilati i campi della parte superiore della maschera come mostrata in figura 14, alla pressione del bottone Aggiungi, viene automaticamente riempito il campo Tipo doc. carico produz. Con il bottone Esegui viene registrato il movimento di carico, modificata la quantità della giacenza per l'articolo in esame e creato il documento della bolla BA di acquisto, visualizzabile dalla voce di menù Revisione Documenti.

L'impegno e lo scarico della materia prima assieme al carico del prodotto finito sono movimenti di magazzino che vengono generati dal processo produttivo. Come tali possono essere anche revisionati ed eliminati mediante l'apposita funzione presente nel menù Prod. (oppure dal menù Maga).

Dopo l'esecuzione dei tre movimenti, nella testata della commessa sono attivate le corrispondenti opzioni (come mostrate nella parte bassa della figura 7).

Stampe del modulo produzione

Nel modulo produzione di SIGLA® l'utente ha a disposizione una serie di funzionalità aggiuntive, di ausilio come, ad esempio, i report di stampa nei quali sono elaborati alcuni dati riguardanti le fasi del processo produttivo.

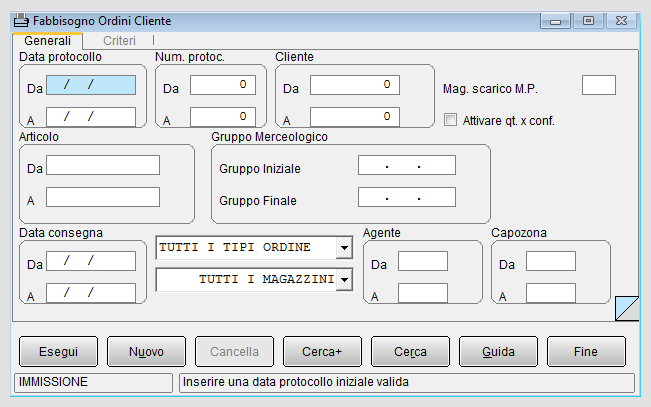

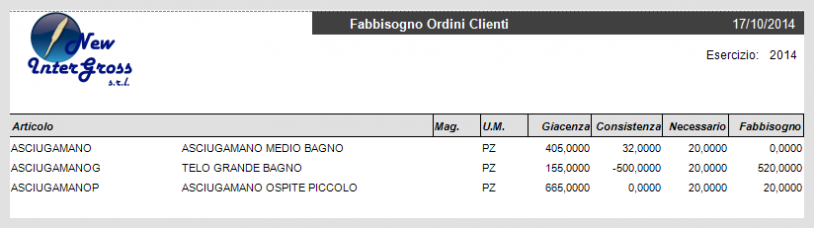

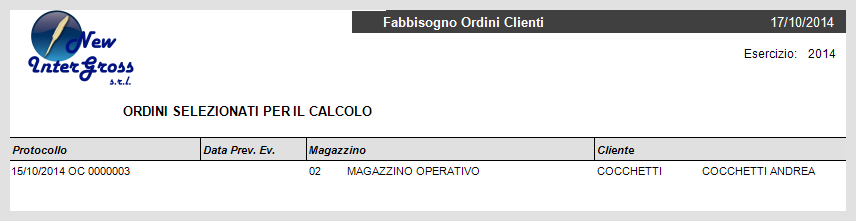

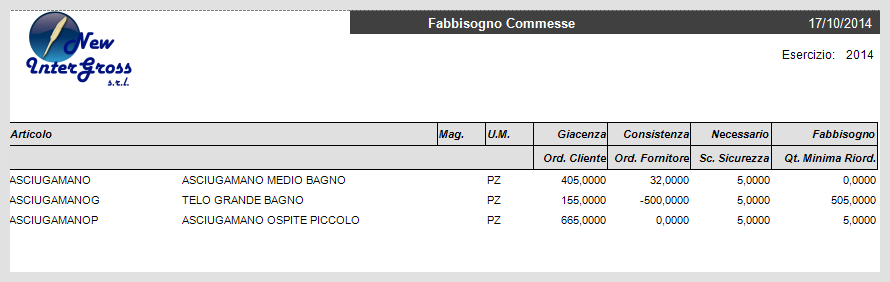

Nella stampa sono elencati gli articoli di magazzino per i quali sono presenti degli ordini da clienti, e che devono essere evasi.

Nella parte finale della stampa è riportato l'elenco degli ordini esaminati per rilevale le quantità del fabbisogno. E' necessario predisporre e gestire, oltre agli ordini a fornitori per le materie prime, anche gli ordini dei clienti, per i quali è stata definita una commessa di lavorazione. A questa sono, infatti, associati impegni sui materiali necessari, scarichi di materia da inserire nelle fasi di lavorazione e al termine, il carico del prodotto finito da destinare alla vendita (in base all'ordine del cliente, che è stato ricevuto).

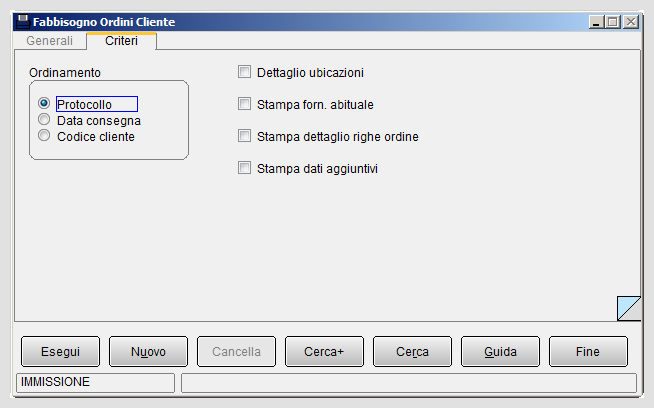

E' possibile indicare il magazzino di scarico e selezionare la tipologia di ordini da evadere; è possibile personalizzare la stampa in base ai filtri presenti nella pagina Criteri.

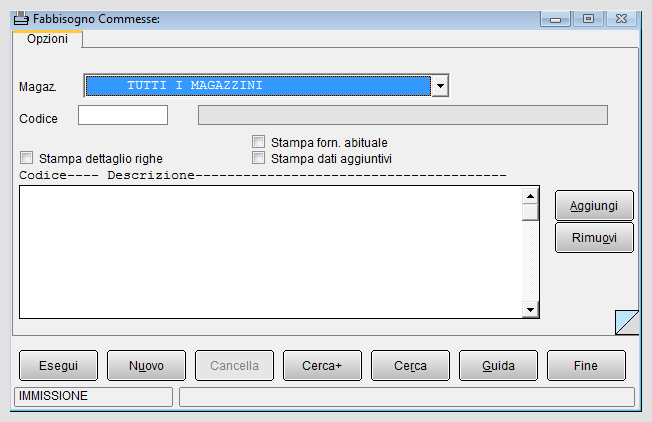

La stampa Fabbisogno commesse permette di visualizzare le quantità necessarie di materiale (componenti della distinta) per le commesse di lavorazione, che sono già state definite, ma non ancora impegnate (vedi figura 19).

Questo è uno strumento utile per poter programmare gli ordini a fornitori dei componenti, se mancanti e prima di eseguire la fase dell'impegno materia prima.

Nel modello di stampa è possibile vedere il livello della giacenza, consistenza, scorta di sicurezza e la quantità da ordinare dei singoli componenti, per ogni singola commessa esaminata (il cui codice è stato selezionato nella maschera di lancio della funzione, come in figura 19).

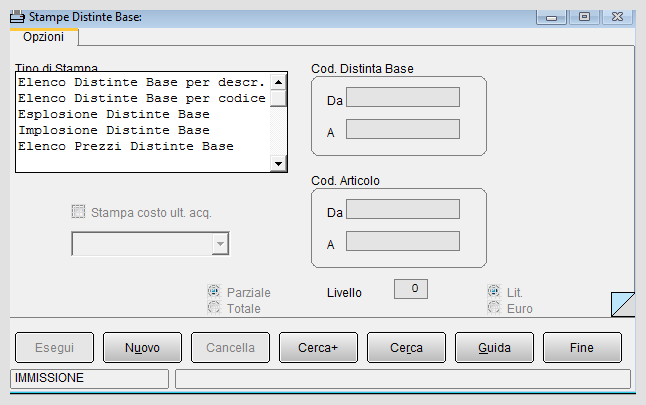

La stampa delle distinte base, vedi figura sotto, è presente nel menù Anagrafiche.

E' possibile scegliere il tipo di stampa mediante i filtri del tipo codice distinta e articoli di magazzino. Nella stampa esplosione distinte base è possibile inserire le note libere per ciascun componente della distinta.

|

Per approfondire, vedi: Cap.08.01: Gestione Produzione. |

Esempio

Esempio

Le funzioni del modulo produzione possono essere comprese attraverso un esempio, nel quale sono descritte le varie fasi del processo produttivo.

Note

- ↑ Talvolta il codice del lotto è creato nel momento in cui viene creata anche la commessa oppure può essere definito nell'anagrafica Lotti, con giacenza pari a zero se non ci sono movimenti.

- ↑ Il magazzino per l'impegno e per lo scarico materia prima può coincidere con quello di carico del prodotto finito.

- ↑ Occorre verificare che ve ne sia una scorta sufficiente.

Bibliografia

Voci correlate

Anagrafica articoli

Configurazione

Giacenza

Gestione dei lotti

Movimenti di magazzino

Prezzo ultimo acquisto

Ubicazioni